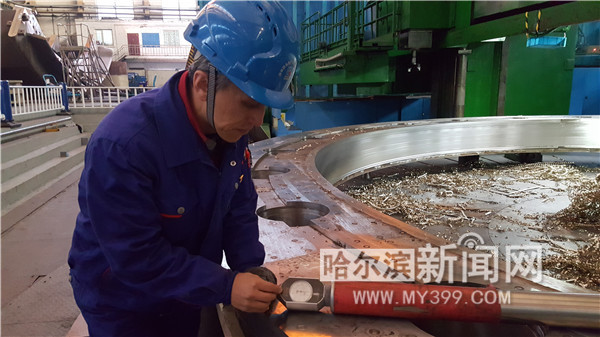

工作中的胡宇。

130多吨重的水轮发电机主轴,由传统的卧车加工改为立车加工——这项从未有人干过、甚至想都没人想过的创新技术,解决了当时世界单机容量最大的80万千瓦向家坝电站发电机提前交付使用的大难题,为哈电机赢得了更广阔的市场空间。

这项技术的攻关人是胡宇,哈电集团哈尔滨电机厂有限责任公司水电分厂车工班班长兼大型数控12.5米立车机台长。

历经多年钻研、积累,胡宇编写的《水电分厂重型立车加工指南》一书,将立车操作细化到每一个步骤,成为哈电机厂水电分厂一线职工操作规范化和标准化指导用书。

能够在中国发电设备制造史上创造数十项第一的哈电机厂出版“教科书”,胡宇凭的是勇于创新的工匠精神。

别人没干过的事,不等于不能干

2008年8月28日,对于哈电机是一个极其难忘的日子。

这一天,哈电机公司一举签下44.27亿元的水电大合同——三峡总公司金沙江向家坝、溪洛渡两个水电站一次性订购哈电公司10台水电机组。

但一个难题随之而来,当时在建的世界单机容量最大的80万千瓦向家坝电站水轮发电机,需要提前交货。

主轴是水轮发电机运行中主要的转动部件,精度要求非常高。向家坝水轮发电机主轴高7.24米、直径4米、重130多吨,以往这种庞然大物都是由卧式数控机床加工。可当时加工该部件的卧车机床正忙于加工核电产品,分身无术。

这么大的订单不能按要求日期交货,工厂将损失惨重。

胡宇提出了一个想法:改卧车加工为立车加工。

立车数控机床“个子矮”,只有5米高,主轴比车床高出2米多,怎么加工?主轴重130多吨,由“躺着”加工改成“站着”加工,精度怎么保证?想法太大胆了,公司领导将信将疑,一旦加工失败,损失将达数百万元。

“别人没干过的事,不等于不能干!”胡宇没放弃,带着他的团队围着立车机床和主轴转了一圈又一圈,研究了一天又一天,小本子写满了技术参数。

经过反复推演和模拟立车加工过程,破解吊运、翻转、定位一系列难题,改卧车为立车加工这项前人未干过、甚至想都没想过的技术,在胡宇的努力下变成了现实,确保向家坝水轮发电机按时交付使用。

“这个订单是哈电机自建厂以来签订的最大金额订单,如果不能如期交付,对全厂的效益和声誉都会带来无法估量的损失。”水电分厂大件工段工长刘善忠说。

胡宇的这项技术创新开创了大型超重超长轴类工件用立车加工的先河,并将该技术推广应用到其他大型轴类立车加工上。这项技术获得了中国机械工业科学技术三等奖,目前仍处于国际领先地位。

“有技术难题就找胡宇”

2011年3月,哈电机将独立设计、制造6台套江苏溧阳抽水蓄能发电机组设备合同大单收入囊中,标志着哈电机抽水蓄能机组完全实现国产化。此前,该技术一直从国外引进。

哈电机对于溧阳设备格外重视,组织精兵强将昼夜生产。然而设备交付使用的日期临近时,工人们发现,设备球阀漏水。

溧阳抽水蓄能发电机组球阀密封件直径约3米,型号特殊、密封形式特殊。一时间,公司内无人能解决这一技术难题。胡宇被领导点名进行球阀技术攻关。

胡宇一头扎进了球阀中,他发现巨型球阀核心主密封件采用的是焊点方式完成密封加工,其形位公差不可控制,在加工过程中也无法发现漏水问题,只能在球阀通过压力试验后才能发现密封件质量问题。一旦出现问题,需要反复拆解球阀,时间和经济损失巨大。

胡宇和他的团队通过反复实践,创新技术,采用模拟球阀活门工作环境加工技术、密封修磨技术、密封槽加工刀具创新技术、冷却雾化泵创新技术等四项创新技术,最终保证了球阀完全密封无漏水,4项创新技术填补了国内外空白,获得了全国机械工业优质质量管理一等奖。

难题一个接一个。大型潮汐能电站水轮机导水机构一直采用的是铁板材质,但韩国党津水电站订购的设备要求用不锈钢材质。不锈钢材料硬度大,对刀具磨损大,加工后易变形。

领导又找到胡宇:“你带领团队尽快解决这一技术难题。”

经过两个多月攻关,胡宇通过采用圆弧刀和雾化冷却技术,有效解决了不锈钢材质带来的刀具严重磨损和部件变形问题。

从1988年进厂时的一名普通车工,到哈电机响当当的技术大拿,胡宇凭借的是技术钻研、大胆创新。2012年6月,哈电机首批成立两个技师工作室,其中之一就是以胡宇为首席技师的工作室。工作室成立至今,胡宇带领的工人团队创造技术成果370多项,为企业节约生产成本2000余万元,有7项成果获中国机械工业科学技术奖,两项成果获专利授权,两项成果获国家质量改进奖。