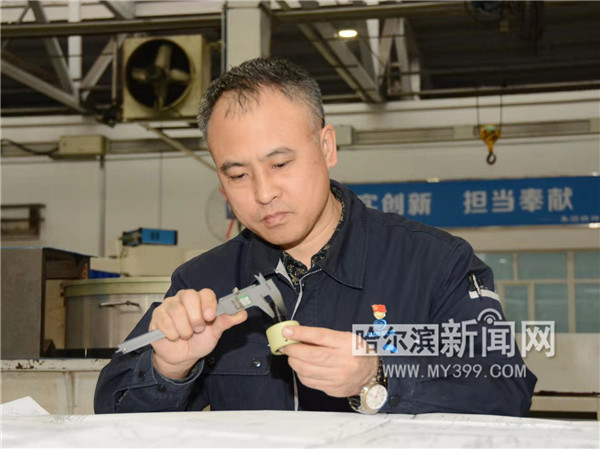

航空发动机是飞机的“心脏”,被誉为现代制造业“皇冠上的明珠”,组成这颗“明珠”的零件精细无比,而加工过程中所使用的模具工装更是精益求精,其精度的掌控全靠钳工装配师傅的一双巧手,稍有不慎,便会影响零件质量。中国航发哈尔滨东安发动机有限公司钳工、首席技能专家李长军从事的就是这样的精细工作。

从业30多年,李长军手中从未出现过一件废品,他用自己的实际行动诠释了严慎细实、精益求精的工匠精神,为强劲航空动力中国“心”作出了贡献。

“既然干了就要干到最好”

“干一行就要爱一行,既然干了就要干到最好。在一个岗位上潜心钻研20年,你就会成为行业的‘领头羊’。”这是李长军为自己树立的人生目标。

1986年,受家庭影响,美术专业毕业的李长军放弃了拿画笔“搞艺术”的机会,来到东安公司,做起了钳工小学徒。

初出茅庐,李长军“学”字当先,每天听师傅讲技艺,跟师傅练手艺,一边学习实践,一边思考总结经验,尚未出徒就拔得公司钳工技能比赛的“头筹”。

成绩面前,李长军没有飘飘然,继续提升个人技能水平,在干中学、在学中干,练就了扎实的基本功,掌握了冷模、热模、注塑模、夹具、量具、测具等多种工装的装配,比同龄人提前晋级为钳工高级技师。

产品模具的精度与产品质量密切相关。李长军深知这项工作所包含的重大责任,一刻不敢放松,在装配过程中不断挑战难题,磨练技艺。

一次,产品加工需要高精密冲裁模具,公司成立了项目攻关团队,决心自主研制。前期的生产顺利开展,到了模具装配的最后关头,难题出现了。装配间隙的精度要求极高,很多钳工望而却步。李长军主动请缨,承担了装配任务,凭借加工经验和一双巧手,3天时间解决了多处疑难问题,令模具装配合格。

有了这次经验,李长军又相继研制了其他同类产品的冲裁模具。该类模具的研制成功,使产品加工效率提高了20多倍,为公司节省成本300余万元。李长军凭借该项目荣获2015年黑龙江省国防科技技术进步一等奖。

李长军实现了干到最好。多年来,他获得全国技术能手、黑龙江技术能手、哈尔滨市新一代创业人等荣誉称号,实现了技能方面的一次次飞跃。

实干加巧干的全能型人才

生产中遇到难题在所难免,但李长军始终坚信没有闯不过的难关。

试验件喉道焊接成型后尺寸精度不能满足试验要求,影响试验进度。李长军接到修理任务后,第一时间与工艺人员研究修理方法,发现喉道狭窄,不易观察及修理,而且已经焊接成型,无法拆卸修理,这给修理带来很大难度。李长军找来锉刀,把它安装在风钻上,提高了锉刀的加工速度和加工稳定性。喉道狭窄,只能用手电筒照着勉强修理。虽然时间要求紧,但是李长军稳扎稳打,全程手工操作,使尺寸精度和形位精度均控制在合格范围之内。修理位置不好观察,工作持续了两天时间,李长军就一直歪着脖子干了两天,最终试验件检测合格,李长军却“抬不起头”了。

不仅生产攻关时能吃苦、肯奉献,精益改善也是李长军长项。固定座工装的树脂碎裂问题困扰公司生产多年,树脂产品在浇注过程中始终没有一套较为完善的技术规范来规定固化剂比例、温度条件、浇注速度等。难道只能眼睁睁地看着公司装配齿轮时,活儿还没干完,树脂就先碎掉了吗?李长军憋着一口气,牵头成立了“齿轮固定座的树脂浇注分析”项目攻关团队。

他白天在工作岗位上干活,晚上抓紧时间查找相关资料,凭借着自己多年的工作经验,反复调整材料及配比,进行多轮试验后,最终找出了适合此工装浇注的树脂材料,使浇注后树脂的耐用度、强度和韧性都得到大幅提高,为装配车间彻底解决了这个老大难问题。攻关项目荣获公司“精益东安”项目一等奖。

近几年,李长军还先后完成了公司级精益改善项目几十项,申请专利1项,为公司科研生产任务的顺利完成提供了保障。

潜心为公司培育匠才

独木难成林,企业的蓬勃发展不能仅仅依靠一个人独舞,必须有一批高技能人才作支撑。作为公司装配钳工“大咖级”人物,李长军充分发挥“传帮带”作用,教出了一帮好徒弟,带出了一支好队伍。

工作之余,李长军编写了《冷冲模具间隙的调整》《精品夹具的制造技术》等培训教材,运用到日常教学中;每年开展公司级培训,他积极参与“百家讲坛”“名师带高徒”等活动,现场实际操作进行讲解演示,为公司培养高技能人才30余人。

李长军的徒弟李春柏、张泽全两名高级技师在黑龙江省及哈尔滨市技术大赛中名列前茅,并荣获省市级优秀技术能手荣誉称号,现已被聘任为公司技能专家,成为骨干人才。李长军被哈尔滨市总工会评聘为培训教师,荣获哈尔滨市“模范名师”等荣誉称号。

“择一事,终一生”。李长军在航空发动机的平凡岗位上始终如一,不断精雕细刻手中每一件模具,以“研制出独立自主、技术先进、质量可靠的航空发动机”的初心编织着属于他的“中国梦”。